Lazer səthinin müalicəsi material səthini təmassız şəkildə qızdırmaq üçün yüksək güclü sıxlıqlı lazer şüasından istifadə edən və material səthinin özünün keçirici soyudulması ilə səth modifikasiyasını həyata keçirən texnologiyadır.Material səthinin mexaniki və fiziki xüsusiyyətlərini, həmçinin hissələrin aşınma müqavimətini, korroziyaya davamlılığını və yorğunluq müqavimətini yaxşılaşdırmaq faydalıdır.Son illərdə lazerlə təmizləmə, lazer söndürmə, lazer ərintiləri, lazer şokunun gücləndirilməsi və lazerlə tavlama kimi lazer səthinin təmizlənməsi texnologiyaları, eləcə də lazer örtükləri, lazer 3D çapı, lazer elektrokaplama və digər lazer əlavələri istehsalı texnologiyaları geniş tətbiq perspektivləri açdı. .

1. Lazerlə təmizləmə

Lazerlə təmizləmə, iş parçasının səthini şüalandırmaq üçün yüksək enerjili impuls lazer şüasından istifadə edən, sürətlə inkişaf edən yeni səth təmizləmə texnologiyasıdır, beləliklə, səthdəki kir, hissəciklər və ya örtük dərhal buxarlana və ya genişlənə bilər, beləliklə təmizləmə prosesinə nail olur. və təmizlənmə.Lazerlə təmizləmə əsasən pasdan təmizləmə, yağ təmizləmə, boya təmizləmə, örtük çıxarma və digər proseslərə bölünür;Əsasən metal təmizləmə, mədəni qalıqların təmizlənməsi, memarlıq təmizlənməsi və s. üçün istifadə olunur. Hərtərəfli funksiyaları, dəqiq və çevik emal, yüksək səmərəlilik və enerjiyə qənaət, yaşıl ətraf mühitin qorunması, substratın zədələnməsinin olmaması, kəşfiyyat, yaxşı təmizləmə keyfiyyəti, təhlükəsizlik, geniş tətbiqi və digər xüsusiyyətləri və üstünlükləri ilə müxtəlif sənaye sahələrində getdikcə populyarlaşdı.

Mexanik sürtünmə təmizləmə, kimyəvi korroziya təmizləmə, maye bərk güclü təsir təmizləmə, yüksək tezlikli ultrasəs təmizləmə, lazer təmizləmə kimi ənənəvi təmizləmə üsulları ilə müqayisədə aşkar üstünlüklərə malikdir.

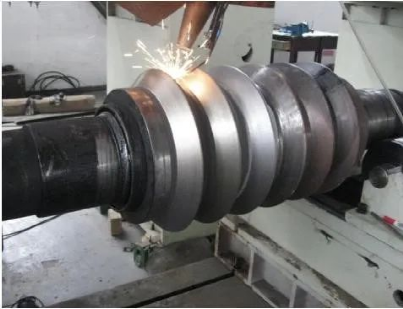

2. Lazer söndürmə

Lazer söndürmə metal səthini tez isti və soyuq etmək üçün istilik mənbəyi kimi yüksək enerjili lazerdən istifadə edir.Yüksək sərtlik və ultra incə martensit strukturu əldə etmək, metal səthin sərtliyini və aşınma müqavimətini artırmaq və yorğunluq müqavimətini yaxşılaşdırmaq üçün səthdə sıxılma gərginliyi yaratmaq üçün söndürmə prosesi dərhal tamamlanır.Bu prosesin əsas üstünlüklərinə kiçik istilik təsir zonası, kiçik deformasiya, yüksək avtomatlaşdırma dərəcəsi, selektiv söndürmənin yaxşı çevikliyi, təmizlənmiş taxılların yüksək sərtliyi və ağıllı ətraf mühitin qorunması daxildir.Məsələn, lazer nöqtəsi istənilən genişlik mövqeyini söndürmək üçün tənzimlənə bilər;İkincisi, lazer başlığı və çox oxlu robot əlaqəsi mürəkkəb hissələrin təyin olunmuş sahəsini söndürə bilər.Başqa bir misal üçün, lazer söndürmə son dərəcə isti və sürətlidir və söndürmə gərginliyi və deformasiya kiçikdir.İş parçasının lazer söndürülməsindən əvvəl və sonra deformasiyası demək olar ki, nəzərə alına bilməz, buna görə də yüksək dəqiqlik tələbləri olan hissələrin səthinin işlənməsi üçün xüsusilə uyğundur.

Hal-hazırda lazer söndürmə avtomobil sənayesində, qəlib sənayesində, aparat alətləri və maşınqayırma sənayesində həssas hissələrin səthinin möhkəmləndirilməsində, xüsusən də dişli çarxlar, şaft səthləri, bələdçilər, çənələr və digər həssas hissələrin xidmət müddətinin yaxşılaşdırılmasında uğurla tətbiq olunur. qəliblər.Lazer söndürmə xüsusiyyətləri aşağıdakılardır:

(1) Lazerlə söndürmə sobanın istiliyinin qorunmasını və soyuducu suyun söndürülməsini tələb etməyən sürətli isitmə və özünü həyəcanlandıran soyutma prosesidir.Bu, çirklənmədən təmizlənmiş, yaşıl və ətraf mühitə uyğun istilik müalicəsi prosesidir və böyük qəliblərin səthində vahid söndürməni asanlıqla həyata keçirə bilər;

(2) Lazer istilik sürəti sürətli olduğundan, istilik təsir zonası kiçikdir və səthi skan edən istilik söndürmə, yəni ani yerli istilik söndürmə, müalicə olunan kalıbın deformasiyası çox azdır;

(3) Lazer şüasının kiçik divergensiya bucağı sayəsində yaxşı istiqamətləndiriciliyə malikdir və işıq bələdçi sistemi vasitəsilə qəlib səthini dəqiq lokal şəkildə söndürə bilər;

(4) Lazer səthinin söndürülməsinin bərkimiş təbəqəsinin dərinliyi ümumiyyətlə 0,3-1,5 mm-dir.

3. Lazerlə yumşalma

Lazer tavlama, materialın səthini qızdırmaq, materialı uzun müddət yüksək temperatura məruz qoymaq və sonra yavaş-yavaş soyutmaq üçün lazerdən istifadə edən istilik müalicəsi prosesidir.Bu prosesin əsas məqsədi gərginliyi aradan qaldırmaq, materialın elastikliyini və möhkəmliyini artırmaq və xüsusi mikro quruluş yaratmaqdır.Matris strukturunu tənzimləmək, sərtliyi azaltmaq, taxılları təmizləmək və daxili gərginliyi aradan qaldırmaq qabiliyyəti ilə xarakterizə olunur.Son illərdə lazer tavlama texnologiyası da yarımkeçirici emal sənayesində inteqral sxemlərin inteqrasiyasını əhəmiyyətli dərəcədə yaxşılaşdıra bilən yeni bir prosesə çevrildi.

4. Lazer zərbəsinin gücləndirilməsi

Lazer şokunun gücləndirilməsi texnologiyası metal materialların yorğunluq, aşınma müqaviməti və korroziyaya qarşı müqavimətini yaxşılaşdırmaq üçün güclü lazer şüasının yaratdığı plazma şok dalğasından istifadə edən yeni və yüksək texnologiyadır.İstilikdən təsirlənən zonanın olmaması, yüksək enerji səmərəliliyi, ultra yüksək gərginlik dərəcəsi, güclü idarəolunma və əlamətdar gücləndirici təsir kimi bir çox üstün üstünlüklərə malikdir.Eyni zamanda, lazer şokunun gücləndirilməsi daha dərin qalıq sıxılma gərginliyi, daha yaxşı mikrostruktur və səth bütövlüyü, daha yaxşı istilik sabitliyi və daha uzun ömür xüsusiyyətlərinə malikdir.Son illərdə bu texnologiya sürətli inkişafa nail olub və aerokosmik, milli müdafiə və hərbi sənaye və digər sahələrdə böyük rola malikdir.Bundan əlavə, örtük əsasən iş parçasını lazer yanıqlarından qorumaq və lazer enerjisinin udulmasını artırmaq üçün istifadə olunur.Hazırda ən çox istifadə edilən örtük materialları qara boya və alüminium folqadır.

Lazer zərbəsi (LP) kimi də tanınır, səth mühəndisliyi sahəsində tətbiq olunan bir prosesdir, yəni aşınma müqavimətini yaxşılaşdırmaq üçün materiallarda qalıq gərginliklər yaratmaq üçün impulslu yüksək güclü lazer şüalarının istifadəsi. material səthlərinin (məsələn, aşınma müqaviməti və yorğunluq müqaviməti) və ya materialların səthi sərtliyini artırmaq üçün materialların nazik hissələrinin gücünü artırmaq üçün.

Əksər material emal proqramlarından fərqli olaraq, LSP istənilən effekti əldə etmək üçün istilik müalicəsi üçün lazer gücündən istifadə etmir, mexaniki emal üçün şüa təsirindən istifadə edir.Yüksək güclü lazer şüası yüksək güclü qısa impulsla hədəf iş parçasının səthinə təsir etmək üçün istifadə olunur.

İşıq şüası metal iş parçasına təsir edir, iş parçasını dərhal nazik plazma vəziyyətinə buxarlayır və iş parçasına zərbə dalğası təzyiqi tətbiq edir.Bəzən metal buxarlanmasını əvəz etmək üçün iş parçasına nazik bir qeyri-şəffaf örtük materialı əlavə olunur.Təzyiq yaratmaq üçün plazma (adətən su) tutmaq üçün digər şəffaf üzlük materialları və ya inertial müdaxilə təbəqələri istifadə olunur.

Plazma zərbə dalğası effekti yaradır, təsir nöqtəsində iş parçasının səth mikrostrukturunu yenidən formalaşdırır və sonra metalın genişlənməsi və sıxılmasının zəncirvari reaksiyasını yaradır.Bu reaksiya nəticəsində yaranan dərin sıxılma gərginliyi komponentin ömrünü uzada bilər.

5. Lazer ərintisi

Lazer ərintisi, aviasiya materiallarının müxtəlif xidmət şərtlərinə və yüksək enerji sıxlığı lazer şüasının istilik və kondensasiya sürətinin xüsusiyyətlərinə uyğun olaraq struktur hissələrinin səthində amorf nanokristal gücləndirilmiş keramet kompozit örtüklər hazırlamaq üçün istifadə edilə bilən yeni bir səth modifikasiyası texnologiyasıdır. aviasiya materiallarının səth modifikasiyası məqsədinə nail olmaq üçün.Lazer ərintiləri texnologiyası ilə müqayisədə, lazer örtük texnologiyası substratın ərimiş hovuza kiçik seyreltmə nisbəti, kiçik istilik təsir zonası, iş parçasının kiçik termal deformasiyası və lazer örtüklü emaldan sonra iş parçasının kiçik qırılma dərəcəsi xüsusiyyətlərinə malikdir.Lazer örtük materialların səth xüsusiyyətlərini əhəmiyyətli dərəcədə yaxşılaşdıra və köhnəlmiş materialları təmir edə bilər.Yüksək səmərəlilik, sürətli sürət, yaşıl ətraf mühitin qorunması və çirklənmədən və müalicədən sonra iş parçasının yaxşı işləmə xüsusiyyətlərinə malikdir.

Lazer üzlük texnologiyası həm də səth mühəndisliyinin inkişaf istiqamətini və səviyyəsini təmsil edən yeni səth modifikasiyası texnologiyalarından biridir.Lazer örtük texnologiyası örtük və substrat arasında çirklənmədən və metallurgik birləşmənin üstünlüklərinə görə titan ərintilərinin səth modifikasiyasında tədqiqat nöqtəsinə çevrildi.Lazer örtüklü keramika örtüyü və ya keramika hissəcikləri ilə gücləndirilmiş kompozit örtük titan ərintisi səthinin aşınma müqavimətini yaxşılaşdırmaq üçün təsirli bir yoldur.Faktiki iş şəraitinə uyğun olaraq, müvafiq material sistemini seçin və lazer örtük texnologiyası ən yaxşı proses tələblərinə nail ola bilər.Lazer üzlük texnologiyası aeromühərrik bıçaqları kimi müxtəlif uğursuz hissələri təmir edə bilər.

Lazer səthinin alaşımlanması və lazer səthinin örtülməsi arasındakı fərq ondan ibarətdir ki, lazer səthi ərintiləri əlavə edilmiş ərinti elementlərini və substratın səth qatını maye vəziyyətdə tam qarışdıraraq bir ərinti təbəqəsi yaratmaqdır;Lazer səthinin örtülməsi bütün ön örtüyü əritmək və substrat səthini mikro əritməkdir ki, örtük təbəqəsi və substrat materialı metallurgiya birləşməsini əmələ gətirir və üzlük qatının tərkibini əsasən dəyişməz saxlayır.Lazer ərintisi və lazer örtük texnologiyası əsasən titan ərintilərinin səthi aşınma müqavimətini, korroziyaya davamlılığını və təsnifat müqavimətini yaxşılaşdırmaq üçün istifadə olunur.

Hal-hazırda lazer üzlük texnologiyası metal səthlərin təmiri və modifikasiyasında geniş istifadə olunur.Bununla belə, ənənəvi lazer örtüyü çevik emal, xüsusi formalı təmir, istifadəçi tərəfindən müəyyən edilmiş əlavə və s. üstünlük və xüsusiyyətlərə malik olsa da, onun iş səmərəliliyi aşağıdır və hələ də genişmiqyaslı sürətli istehsal və emal tələblərinə cavab verə bilmir. bəzi istehsal sahələri.Kütləvi istehsal ehtiyaclarını ödəmək və üzlüklərin səmərəliliyini artırmaq üçün yüksək sürətli lazer örtük texnologiyası meydana çıxdı.

Yüksək sürətli lazer üzlük texnologiyası kompakt və qüsursuz örtük təbəqəsini həyata keçirə bilər.Üzlük təbəqəsinin səth keyfiyyəti kompaktdır, substrat ilə metallurgiya birləşməsi, açıq qüsurları yoxdur, səthi hamardır.Yalnız fırlanan gövdədə deyil, həm də müstəvidə və mürəkkəb səthdə işlənə bilər.Davamlı texniki optimallaşdırma sayəsində bu texnologiya kömür, metallurgiya, dəniz platformaları, kağız istehsalı, mülki məişət texnikası, avtomobillər, gəmilər, neft, aerokosmik sənayelərdə geniş istifadə oluna bilər və ənənəvi elektrokaplama texnologiyasını əvəz edə biləcək yaşıl yenidən istehsal prosesinə çevrilə bilər.

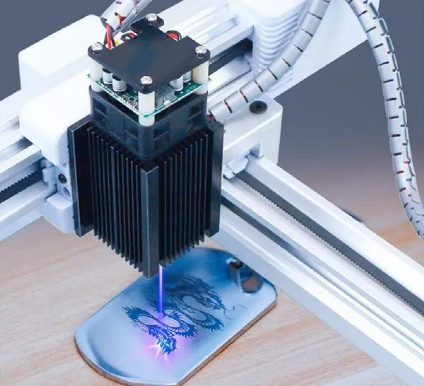

7. Lazer oyma

Lazer oyma, yüksək enerjili lazer şüasını material səthinə proyeksiya etmək üçün CNC texnologiyasından istifadə edən və material səthində aydın nümunələr yaratmaq üçün lazerin yaratdığı termal effektdən istifadə edən lazer emal prosesidir.Lazer qravürasının şüalanması altında emal materiallarının əriməsi və qazlaşdırılmasının fiziki denatürasiyası lazer oyma işinin emal məqsədlərinə çatmasına imkan verə bilər.Lazerlə oyma obyektin üzərinə sözlərin lazerlə həkk olunmasıdır.Bu texnologiya ilə oyulmuş sözlərin çəngəlləri yoxdur, obyektin səthi hamar və düzdür, əl yazısı köhnəlməyəcək.Onun xüsusiyyətləri və üstünlüklərinə aşağıdakılar daxildir: təhlükəsiz və etibarlı;Dəqiq və vasvası, dəqiqlik 0,02 mm-ə çata bilər;Emal zamanı ətraf mühitin qorunmasına və materiallara qənaət edin;Çıxış təsvirlərinə görə yüksək sürətli, yüksək sürətli oyma;Aşağı qiymət, emal miqdarı ilə məhdudlaşmayan və s.

8. Lazer 3D çap

Proses, sadə maddəni və ya ərinti tozunu birbaşa əritmək üçün nozzle tərəfindən daşınan toz axınının şüalanması üçün lazerdən istifadə edən lazer örtük texnologiyasını qəbul edir.Lazer şüası ayrıldıqdan sonra, ərinti mayesi ərintinin sürətli prototipini həyata keçirmək üçün sürətlə bərkiyir.Hazırda sənaye modelləşdirmə, maşınqayırma, aerokosmik, hərbi, memarlıq, kino və televiziya, məişət texnikası, yüngül sənaye, tibb, arxeologiya, mədəniyyət və incəsənət, heykəltəraşlıq, zərgərlik və digər sahələrdə geniş istifadə olunur.

9. Lazer səthinin təmizlənməsi və yenidən istehsalının tipik sənaye tətbiqləri

Hal-hazırda lazer səthinin təmizlənməsi və aşqarların istehsalı texnologiyaları, prosesləri və avadanlıqları metallurgiya, dağ-mədən maşınları, qəliblər, neft energetikası, aparat alətləri, dəmir yolu tranziti, aerokosmik, maşınqayırma və digər sənaye sahələrində geniş istifadə olunur.

10. Lazer elektrokaplama texnologiyasının tətbiqi

Lazer elektrokaplama mikroelektronik cihazların və irimiqyaslı inteqral sxemlərin istehsalı və təmiri üçün böyük əhəmiyyət kəsb edən yeni yüksək enerjili şüa elektrokaplama texnologiyasıdır.Hal-hazırda lazer elektrokaplama, lazer ablasiya, plazma lazer çökdürmə və lazer jet prinsipi hələ də tədqiqat mərhələsində olsa da, onların texnologiyaları tətbiq edilmişdir.Davamlı lazer və ya pulse lazer elektrokaplama banyosunda katod səthini şüalandırdıqda, nəinki metalın çökmə sürətini əhəmiyyətli dərəcədə yaxşılaşdırmaq olar, həm də lazer şüasının trayektoriyasını idarə etmək üçün kompüterdən istifadə edilə bilər. gözlənilən mürəkkəb həndəsə.

Lazer elektrokaplamanın praktikada tətbiqi əsasən aşağıdakı iki xüsusiyyətə əsaslanır:

(1) Lazer şüalanma sahəsində sürət bədəndəki elektrokaplama sürətindən xeyli yüksəkdir (təxminən 103 dəfə);

(2) Lazerin idarəetmə qabiliyyəti güclüdür, bu da materialın lazımi hissəsinin lazımi miqdarda metalın çökməsinə səbəb ola bilər.Adi elektrokaplama bütün elektrod substratında baş verir və elektrokaplama sürəti yavaşdır, ona görə də mürəkkəb və incə nümunələr yaratmaq çətindir.Lazer elektrokaplama lazer şüasını mikrometr ölçüsünə uyğunlaşdıra və mikrometr ölçüsündə qorunmayan izləmə apara bilər.Dövrə dizaynı, dövrə təmiri və mikroelektronik konnektor komponentlərində lokal çökmə üçün bu tip yüksək sürətli xəritələşdirmə getdikcə daha praktik hala gəlir.

Adi elektrokaplama ilə müqayisədə onun üstünlükləri aşağıdakılardır:

(1) 1 μ M/s-ə qədər lazer qızıl örtük, 10 μ M/s-ə qədər lazer mis örtük, 12 μ M/s-ə qədər lazer reaktiv qızıl örtük, 50-ə qədər lazer reaktiv mis örtük kimi sürətli çökmə sürəti μ m/s;

(2) Metal çöküntüsü yalnız lazer şüalanma sahəsində baş verir və yerli çöküntü örtüyü qoruyucu tədbirlər olmadan əldə edilə bilər, beləliklə istehsal prosesi sadələşdirilir;

(3) Kaplamanın yapışması çox yaxşılaşdırılır;

(4) Avtomatik idarəetmənin həyata keçirilməsi asan;

(5) Qiymətli metallara qənaət edin;

(6) Avadanlıq investisiyasına və emal vaxtına qənaət edin.

Davamlı lazer və ya impuls lazer elektrokaplama vannasındakı katod səthini şüalandırdıqda, nəinki metalın çökmə sürətini əhəmiyyətli dərəcədə yaxşılaşdırmaq olar, həm də gözlənilən komplekslə qorunmamış örtük əldə etmək üçün kompüter lazer şüasının hərəkət yolunu idarə edə bilər. həndəsə.Lazer reaktiv gücləndirilmiş elektrokaplamanın hazırkı yeni texnologiyası lazer ilə gücləndirilmiş elektrokaplama texnologiyasını elektrokaplama məhlulunun püskürtülməsi ilə birləşdirir, belə ki, lazer və örtük məhlulu eyni vaxtda katod səthinə vura bilər və kütlə ötürmə sürəti kütlə ötürmə sürətindən çox daha sürətlidir. lazer şüalanmasının yaratdığı mikro qarışdırma, beləliklə, çox yüksək çökmə sürətinə nail olur.

Gələcək inkişaf və innovasiya

Gələcəkdə səthin lazerlə təmizlənməsi və aşqarların istehsalı üçün avadanlıqların inkişaf istiqamətləri aşağıdakı kimi ümumiləşdirilə bilər:

·Yüksək səmərəlilik – müasir sənayenin sürətli istehsal ritminə cavab verən yüksək emal səmərəliliyi;

·Yüksək məhsuldarlıq – avadanlıq çoxşaxəli funksiyalara malikdir, sabit performansa malikdir və müxtəlif iş şəraiti üçün uyğundur;

·Yüksək intellekt – daha az əl müdaxiləsi ilə intellektin səviyyəsi daim təkmilləşir;

·Aşağı qiymət – avadanlığın maya dəyəri nəzarət altındadır və istehlak materiallarının dəyəri azalır;

· Fərdiləşdirmə – avadanlıqların fərdiləşdirilməsi, dəqiq satış sonrası xidmət,

·Və kompaundlaşdırma – lazer texnologiyasını ənənəvi emal texnologiyası ilə birləşdirmək.

Göndərmə vaxtı: 17 sentyabr 2022-ci il